Soldando Aceros Históricos I

Regularmente en nuestro taller preparamos, tanto para proyectos propios, como para nuestros clientes, procedimientos de soldadura con el fin de cumplir con los requisitos de calidad dispuestos en diversos códigos o estándares. Ocasionalmente, nos toca preparar uno para soldar metales de características desconocidas, lo cual requiere cierto trabajo de investigación, algo de experiencia y una dosis del factor suerte. Tal es el caso que describimos en este artículo.

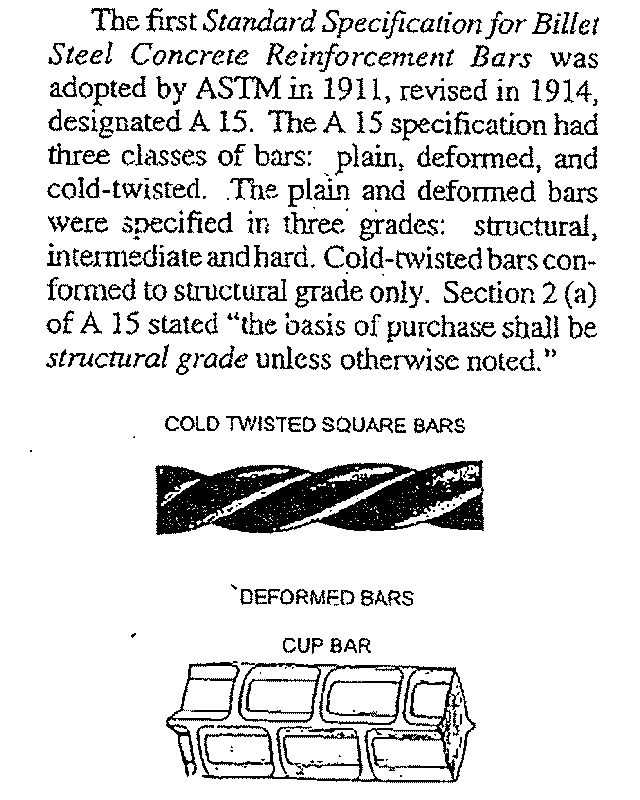

Nuestro cliente requería soldar barras de acero de refuerzo tipo ASTM 615 Gr. 420, #9 (1 1/8″ de diámetro) cuyos datos conocíamos, a barras de acero de refuerzo cuadradas entorchadas (Cold Twisted Square Bars) de 3/4″ de metalurgia desconocida, embebidas en una estructura existente. Las barras existentes datan de la construcción del Puerto de Cristóbal, en la provincia de Colón, circa 1910. Uno de los pocos datos con los que contábamos para empezar la investigación.

La búsqueda nos llevó a este libro de 1929, del cual obtuvimos ciertos datos sobe las barras de refuerzo y su utilización en las estructuras de principios del Siglo XX.

Posteriormente descubrimos esta publicación del Concrete Reinforcing Steel Institute (CRSI), en la cual encontramos en el apéndice este excelente artículo sobre los orígenes de las barras de refuerzo.

El artículo describía en detalle el tipo de barra – Barras Cuadradas Entorchadas (Cold Twisted Square Bars) designadas en 1911 con el número de especificación ASTM A15.

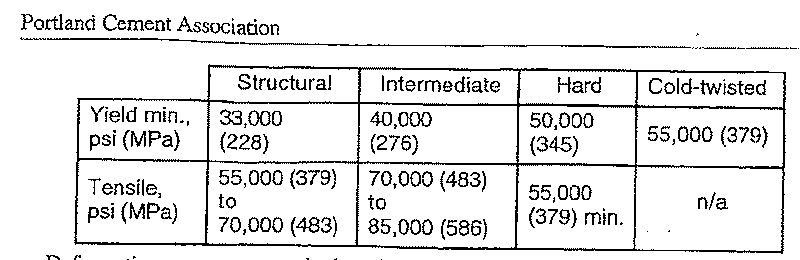

Adicionalmente, esta tabla nos dio la información requerida sobre las cargas de cedencia (yield) que podíamos esperar de las barras de principios del siglo pasado.

El problema con los aceros de principios del siglo pasado, es que en esos tiempos soldar (con arco eléctrico) era una actividad de carácter experimental. Debido a esto, las siderúrgicas no tomaban en cuenta la soldabilidad (habilidad de un material ser unido mediante soldadura) a la hora de diseñar la composición química de los aceros. Un ejemplo de este caso es la estructura del antiguo puente sobre el Rio Changuinola, que así como muchos otros del interior de nuestro país, fue heredado de los norteamericanos. Esta estructura en particular fue fabricada por la Baltimore Bridge Company en 1909 mediante uniones remachadas (rivets).

Con los datos recabados y basándonos en la guías del AWS D1.4, Structural Welding Code – Reinforcing Steel, decidimos hacer nuestro primer intento con electrodos de bajo hidrógeno, tipo E9018, y utilizando un pre-calentamiento del 500ºF (260ºC) debido a que el contenido de carbono de las barras antiguas era desconocido.

Preparación del material base y la junta

Las barras proporcionadas por el cliente, provenientes de la estructura existente, estaban recubiertas de restos de cemento y óxido. Sin embargo, para ser un acero con una edad aproximada de 100 años, se conservaba en muy buen estado.

Las barras nuevas (ASTM 615 Gr. 420) tenían en su superficie un grado leve de oxidación y una capa delgada, pero bien adherida de óxido de fragua, la cual también fue removida mediante limpieza mecánica antes de empezar el proceso de soldadura.

Antes de empezar el proceso de soldadura, aplicamos una limpieza mediante cepillo de alambre – grata (power brush) a la superficie de las barras para eliminar el óxido y cualquier material foráneo.

Así quedaron las superficies preparadas antes de soldar.

A la barra cuadrada le esmerilamos ligeramente la superficie de un costado para mejorar la geometría de la junta, y fijamos ambas barras en la prensa. El tipo de junta se llama junta abocinada (flare bevel groove).

Debido a que desconocíamos el porcentaje de carbono equivalente de las barras entorchadas, el pre-calentamiento y el manejo de la temperatura inter-pase era de vital importancia. Utilizamos un termómetro infrarrojo con el cual tomamos la temperatura inicial, y controlamos la operación.

Con la caña de calentar fuimos dando temperatura a la junta.

Verificamos la temperatura periódicamente hasta tener un promedio arriba de los 500 °F (260 °C).

Procedimos a soldar con proceso SMAW, electrodos E9018 de 1/8″, 130 Amperios, posición plana.

Así quedó la soldadura ya terminada.

Ambas barras soldadas, listas para llevarlas a la prensa de tensión.

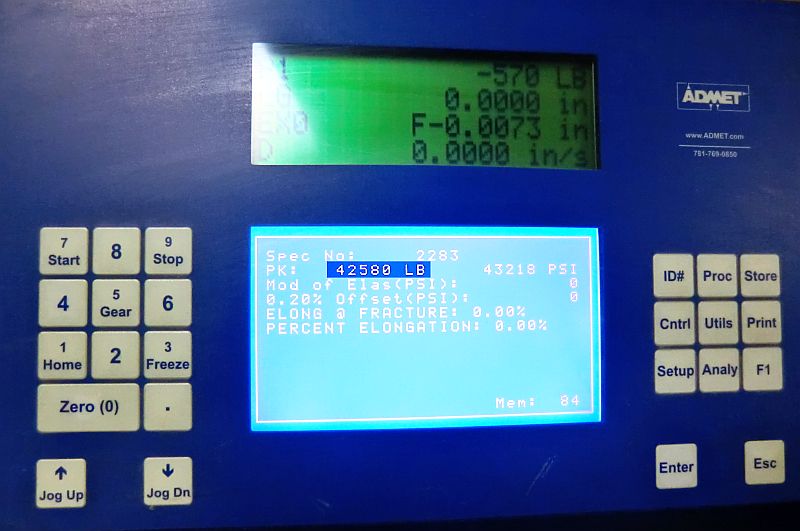

Una vez terminada la soldadura, permitimos que se enfrie lentamente hasta llegar a temperatura ambiente. En este momento podemos llevar a cabo la inspección visual de los cordones soldados, de acuerdo a los criterios de aceptación/rechazo indicados en el código de soldadura estructural para aceros de refuerzo, AWS D1.4 (Structural Welding Code Reinforcing Steel). Luego, llevamos las barras a la prensa de tensión. Los operarios se aseguran de que las mordazas estén bien apretadas antes de aplicar presión.

La prensa va paulatinamente aumentando la tensión…

…hasta que tenemos ruptura. ¡Justo en el lugar deseado!

La probeta falló a 42,580 lb, lo que equivale a una carga máxima de 66,531 lb/in2. Parece que los acereros de antaño sabían lo que hacían.

Adicionalmente, la probeta falló fuera del área de la junta soldada, en la barra más delgada. La soldadura permaneció intacta.

La segunda probeta falló bajo una carga de 38,900 lb, lo que equivale a un esfuerzo de 69,155 lb/in2.

Misión cumplida, con estos datos podemos prepararle a nuestro cliente un procedimiento de soldadura que cumple con los requisitos del código AWS D1.4 y que por tanto debe dar resultados confiables en el campo.

Increible, la cantidad de informacion detallada necesaria para hacer un trabajo con todas las normas y especificaciones que son necesarias para hacer la soldadura como debe de ser hecha.

Te felicito, muy instructivo, especialmente para los que estan interesados en hacer las cosas de la manera correcta.